O Total Productive Maintenance (TPM) foi desenvolvido no Japão há mais de 50 anos como um método de gerenciamento de ativos físicos focado na manutenção e melhoria dos equipamentos utilizados nos processos de fabricação para reduzir os custos operacionais. O TPM foi posteriormente expandido para incorporar técnicas de manufatura enxuta.

Hoje, mais e mais fábricas estão recorrendo ao TPM para complementar as tecnologias de manutenção inovadoras e fornecer um meio de estruturar e melhorar as estratégias de manutenção proativa. Neste artigo, vamos considerar alguns dos benefícios do TPM e explorar 5 maneiras pelas quais sua fábrica pode começar com a manutenção produtiva total.

Por que Manutenção Produtiva Total?

A manutenção produtiva total enfatiza estratégias de manutenção preventiva e proativa para otimizar o desempenho da máquina e ajudar a alcançar a “produção perfeita”. O TPM difere de outras estratégias de manutenção porque estende as responsabilidades de manutenção além dos técnicos para incluir os operadores de equipamentos. Os operadores executam tarefas de manutenção de rotina, o que permite que os técnicos se concentrem em tarefas mais complexas. Isso beneficia as organizações de várias maneiras, incluindo:

- Menos manutenção não planejada. Por meio de manutenção cuidadosamente planejada e programada, o equipamento é mais confiável e as plantas passam por menos paradas não planejadas.

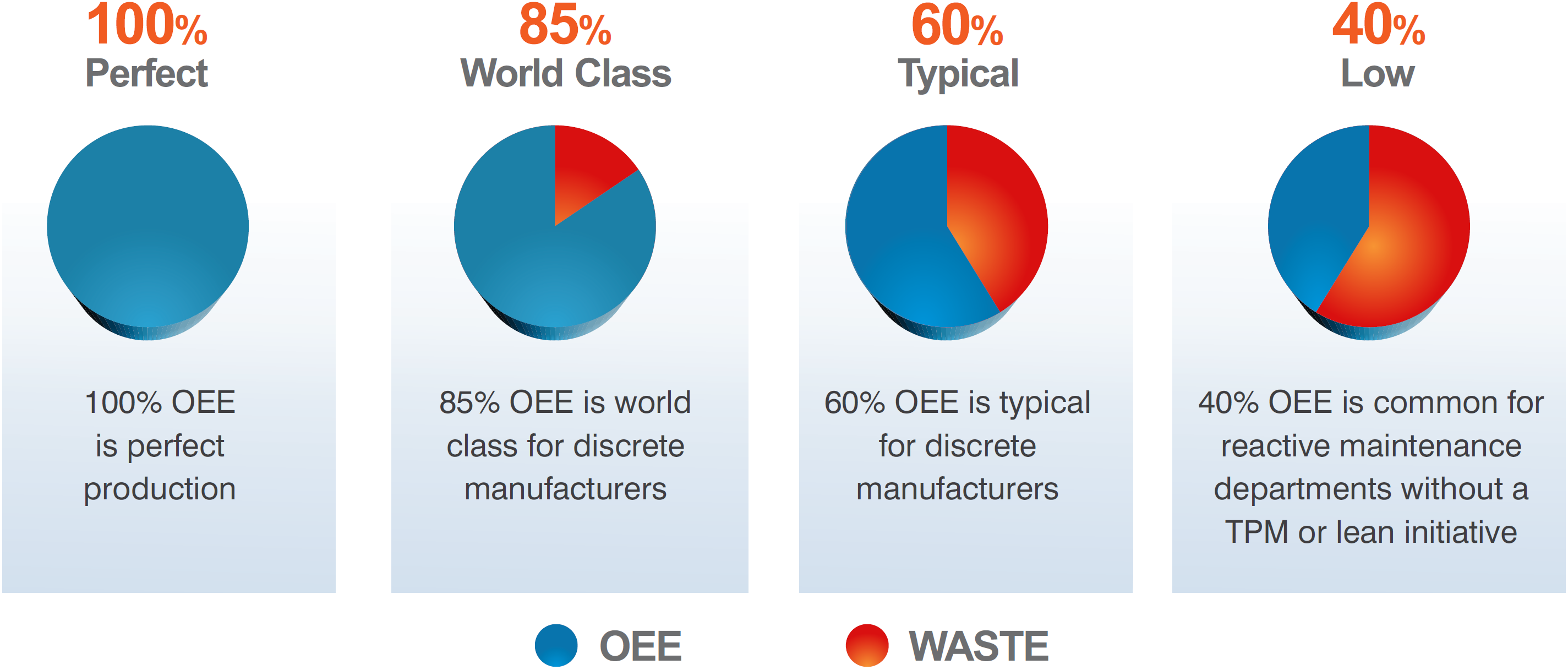

- Custos mais baixos. O TPM aumenta a Eficiência Geral do Equipamento (OEE), o que ajuda a aumentar a capacidade de produção e reduzir os custos de produção.

- Locais de trabalho mais seguros. A Manutenção Produtiva Total incorpora princípios de manufatura enxuta, ajudando a identificar problemas subjacentes e organizar e manter sistematicamente um ambiente de trabalho seguro.

- Melhora da satisfação no trabalho. O TPM dá aos operadores propriedade e confiança no gerenciamento de seus equipamentos, ao mesmo tempo em que reduz a carga imposta às equipes de manutenção.

- Maior qualidade. O TPM Total Productive Maintenance ajuda a melhorar a qualidade e a consistência da produção enquanto reduz o refugo. Menos erros economizam tempo e dinheiro.

Os resultados? Conforme medido pela eficácia geral do equipamento (OEE), uma pontuação de 40% não é incomum para empresas SEM um programa TPM (ou enxuto). E 100% ou Perfect Production é uma possibilidade.

Etapas para iniciar um programa de manutenção TPM

Esteja você apenas começando ou avançando em seus esforços – certifique-se de considerar essas 5 maneiras comprovadas de progredir.

1) Crie uma Estrutura de Apoio Organizacional

O sucesso de um programa de Manutenção Produtiva Total é altamente dependente da construção de uma sólida estrutura de suporte organizacional. O impacto que a cultura organizacional tem no desempenho do TPM tem sido objeto de muitos estudos. De acordo com um artigo de pesquisa no International Journal of Innovative Science and Research Technology, os autores descobriram que “a consciência dos funcionários de sempre fornecer o desempenho ideal é moldada pela cultura organizacional”. E que uma cultura organizacional focada na mitigação de riscos e na confiabilidade era fundamental para o sucesso do TPM.

Educação e treinamento são componentes-chave de uma forte estrutura de suporte organizacional. Leva tempo para aprender os princípios do TPM e como executar tarefas de manutenção autônoma. Se os trabalhadores não receberem educação e treinamento adequados, isso pode fazer com que as tarefas de manutenção não sejam executadas corretamente ou com segurança.

Estabelecer equipes multifuncionais é outro aspecto importante de um programa TPM bem-sucedido. Os membros das equipes multifuncionais incluem trabalhadores de diferentes departamentos, bem como da gerência. Operadores, técnicos e engenheiros, todos desempenham funções críticas para identificar problemas, debater possíveis soluções, selecionar as melhores opções, implementar e avaliar o impacto das soluções. Todos os membros da equipe desempenham um papel na melhoria contínua do processo, pois a organização se esforça para uma produção perfeita.

2) Desenvolver um Programa de Manutenção Autônoma

A manutenção autônoma (AM) é um dos 8 Pilares da Manutenção Produtiva Total. AM é uma abordagem preventiva e proativa na qual os operadores de produção executam tarefas de manutenção de rotina, como limpeza de equipamentos e diagnóstico de possíveis problemas. Isso libera a equipe de manutenção para se concentrar em tarefas de manutenção mais complexas, agregando maior valor à organização. Porém, mais do que isso, AM ajuda a eliminar quebras dispendiosas, reduzir o tempo de inatividade inesperado, maximizar o desempenho e a vida útil do equipamento e ajuda a promover uma cultura de segurança e qualidade.

Embora toda organização enfrente desafios únicos de manutenção, todo programa de manutenção autônoma consiste em várias etapas principais. Esses incluem:

- Aumentando o conhecimento do operador. Os operadores são instruídos sobre como operar e manter o equipamento que usam.

- Limpeza e inspeção inicial. Uma vez que conheçam os meandros da máquina que estão usando, os operadores podem identificar os componentes que requerem limpeza.

- Eliminar as causas de contaminação. Depois que o equipamento é limpo, os operadores mantêm a limpeza para evitar a contaminação e manter seu espaço de trabalho seguro.

- Estabelecer padrões para lubrificação e inspeção. O equipamento é lubrificado e mantido de acordo com as especificações do fabricante para manter o desempenho e a longevidade ideais.

- Realização de vistorias e acompanhamentos. Esse processo reforça as boas práticas e ajuda a coletar dados valiosos para monitorar o desempenho.

- Padronização dos processos de manutenção. A adoção de indicações visuais padronizadas, como sinais e etiquetas codificadas por cores em toda a fábrica, torna mais fácil para os operadores concluir as tarefas de manutenção.

- Estabelecendo a melhoria contínua. Equipes multifuncionais devem usar os dados coletados para melhorar continuamente os procedimentos de manutenção de equipamentos.

3) Medir os dados gerais de eficácia do equipamento (OEE)

A eficácia geral do equipamento (OEE) é uma medida que ajuda as organizações a identificar a porcentagem de tempo de fabricação que é realmente produtiva. O OEE é responsável por três fontes de perda:

- Disponibilidade. Qualquer evento que faça com que a produção pare por um período de tempo significativo.

- Desempenho. Fatores que fazem com que um processo opere abaixo da velocidade máxima.

- Qualidade. Produtos que requerem retrabalho devido a problemas de qualidade.

A medição do OEE é uma prática recomendada de fabricação e fornece ao gerenciamento insights acionáveis para melhorar os processos de fabricação e manutenção. A manutenção TPM utiliza dados OEE para priorizar e resolver problemas que estão causando perda de disponibilidade, desempenho ou qualidade.

Muitas fábricas simplesmente não possuem processos para capturar esses dados, enquanto outras geralmente apresentam lacunas de dados e problemas de qualidade de dados decorrentes da falta de padronização. Por exemplo, os operadores podem observar uma ampla gama de motivos para descrever a causa de um evento de desaceleração ou parada, dificultando a análise dos dados.

Para superar esses desafios para medir dados OEE com precisão e confiabilidade, as organizações devem implementar novos processos de coleta de dados. Isso inclui capturar consistentemente dados relevantes e estruturá-los de uma maneira que facilite a análise. Para a maioria das fábricas, isso significa equipar técnicos e operadores com uma solução móvel que lhes permite registrar dados imediatamente usando um conjunto de respostas padronizadas. Os dados são importados automaticamente para o banco de dados EAM da fábrica, fornecendo às equipes as informações necessárias para identificar onde concentrar seus esforços de TPM e planejar atividades de melhoria contínua.

4) Acompanhe os dados de confiabilidade no SAP

Além de rastrear o OEE, o rastreamento de quebra de ativos e dados de falha permite abordagens de manutenção proativa. Muitas plantas operam em um modelo de manutenção reativa. Este método de “correr até a falha” envolve a execução de tarefas de manutenção conforme a necessidade. Uma estratégia de manutenção reativa não é consistente com as metas de TPM, pois as máquinas não operam com eficiência máxima e as avarias periódicas inibem a produtividade.

Estratégias proativas de manutenção, como preventiva, preditivo, e Confiabilidade Manutenção Centrada todos envolvem a análise de dados de confiabilidade. Conforme discutimos acima, a implementação de processos eficientes de coleta de dados é um componente crítico de um programa de TPM bem-sucedido. Os dados de confiabilidade permitem o planejamento de atividades de manutenção proativa, bem como identificam os “maus atores” ou equipamentos que devem ser priorizados para reduzir o tempo de inatividade geral não planejado.

5) Assuma o compromisso de melhorar continuamente

Se suas iniciativas de TPM estão bem encaminhadas, você conseguiu identificar processos e equipamentos que estão operando abaixo da média e impedindo que sua organização maximize a produtividade. Suas equipes usam o que aprenderam para desenvolver e implementar estratégias de manutenção proativa. Mas você não terminou. A manutenção do TPM é um esforço de longo prazo que requer o compromisso de todos dentro da organização para melhorar continuamente.

Incentive o processo para reconhecer e recompensar as conquistas dos funcionários para aumentar a adesão. Oferecer treinamento e educação contínuos para aumentar o conhecimento operacional e de segurança. Reavalie consistentemente os processos e procedimentos para melhorar a coleta de dados, a eficiência da manutenção e a produtividade. Além disso, considere a adoção de outras estratégias que possam ajudar a aumentar a eficiência da manutenção. Por exemplo, o gerenciamento antecipado de equipamentos é um método que se concentra no projeto de equipamentos para tornar a manutenção mais fácil e econômica.

Conclusão

Total Productive Maintenance é uma abordagem de manutenção proativa que busca maximizar a produtividade aumentando o desempenho e a confiabilidade do equipamento. O TPM aproveita os operadores para realizar tarefas de manutenção autônomas, enquanto os profissionais de manutenção podem se concentrar em tarefas mais complexas. Assim, para que o TPM seja bem-sucedido, todos dentro de uma organização devem estar envolvidos, treinados e incentivados a atingir as metas de OEE do programa.

Estabelecer processos eficientes para coletar e analisar dados de qualidade é um componente chave do sucesso do TPM. Isso envolve capturar dados consistentemente e estruturá-los de uma forma que facilite a análise. Equipar técnicos e operadores com uma solução móvel que padroniza as respostas e as importa automaticamente para os sistemas de banco de dados da fábrica fornece às equipes interorganizacionais as informações necessárias para planejar melhorias contínuas.

Baixe sua cópia gratuita do e-book Guia de Manutenção Produtiva Total para SAP Plant Maintenance para saber mais sobre os prós e contras do TPM e como ele pode ajudar a transformar seus processos de fabricação.

Seu parceiro no sucesso do TPM

A Sigga tem mais de duas décadas de experiência na otimização de processos de manutenção de plantas em indústrias de ativos intensivos. Somos um SAP Certified Partner que oferece soluções de manutenção de EAM móvel líderes do setor. Sigga EAM Empower é um aplicativo de manutenção móvel pronto para implantar que vem com um editor de aplicativo sem código integrado. A solução integra-se perfeitamente com o SAP Plant Maintenance, simplificando a coleta de dados e dando às equipes de gerenciamento acesso a dados em tempo real e insights acionáveis. Além disso, o aplicativo permite que aqueles sem conhecimento de codificação criem facilmente fluxos de trabalho personalizados e estruturam a captura de dados.

Planejamento e Programação da Sigga A solução facilita a automatização de tarefas de agendamento com o SAP Plant Maintenance. Os planejadores de manutenção podem desenvolver e implementar estratégias de manutenção proativa para garantir o sucesso de longo prazo de sua iniciativa de manutenção produtiva total.

Aprender mais sobre Soluções da Sigga